El PTFE (politetrafluoroetileno) es altamente valioso en la industria farmacéutica por varias razones:

- Resistencia Química: El PTFE es conocido por su excepcional resistencia a una amplia gama de productos químicos. En la fabricación de productos farmacéuticos, donde se manejan sustancias químicas agresivas, la capacidad del PTFE para resistir la corrosión y la reacción química es esencial para mantener la pureza y calidad de los medicamentos.

- Antiadherencia: El PTFE tiene propiedades antiadherentes excepcionales. En la industria farmacéutica, donde se utilizan equipos y componentes que entran en contacto con sustancias pegajosas, la superficie antiadherente del PTFE evita la acumulación de residuos y garantiza la integridad de los procesos.

- No tóxico: El PTFE es no tóxico y no libera sustancias dañinas en las condiciones de fabricación farmacéutica. Esta característica es esencial para cumplir con los estándares de seguridad y calidad en la producción de medicamentos.

- Estabilidad Térmica: El PTFE puede soportar una amplia gama de temperaturas sin degradarse. Esto es fundamental en procesos de esterilización y calentamiento que son comunes en la fabricación farmacéutica.

- Durabilidad: Los productos de PTFE son duraderos y tienen una larga vida útil, lo que reduce los costos de mantenimiento y reemplazo en la industria farmacéutica.

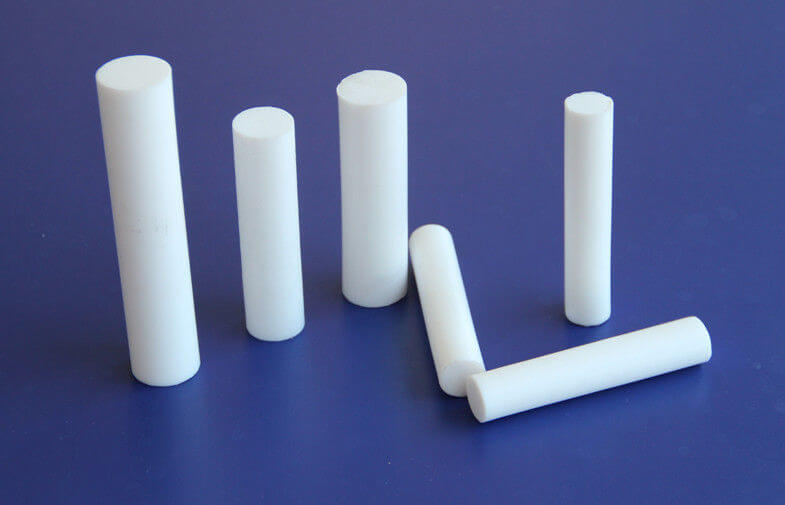

Los tubos y barras de PTFE son componentes versátiles que encuentran una variedad de aplicaciones en la industria farmacéutica debido a sus propiedades únicas. Algunos de los usos comunes incluyen:

- Transferencia de Fluidos: Los tubos de PTFE se utilizan para la transferencia segura de líquidos y gases en la fabricación de productos farmacéuticos. Su superficie antiadherente evita la contaminación y asegura que los productos químicos se transporten de manera precisa sin reacciones no deseadas.

- Conducción en Procesos de Esterilización: Los tubos y barras de PTFE son resistentes a altas temperaturas, lo que los hace ideales para aplicaciones que involucran procesos de esterilización, como autoclaves y esterilizadores a vapor.

- Equipos y Maquinaria: Se utilizan en la fabricación de equipos y maquinaria farmacéutica, como bombas, válvulas y sistemas de plomería. El PTFE garantiza la resistencia química y la durabilidad de estos componentes.

- Laboratorios y Investigación: En laboratorios farmacéuticos, los tubos de PTFE se utilizan para conducir muestras químicas y reactivos debido a su capacidad para mantener la integridad de los productos químicos y evitar la contaminación cruzada.

- Envasado y Etiquetado: En el envasado de productos farmacéuticos, se pueden utilizar tubos de PTFE en sistemas de etiquetado y envasado para un flujo preciso y controlado de los productos.

- Procesos de Limpieza y Lavado: Los tubos y barras de PTFE se emplean en sistemas de limpieza y lavado en la fabricación de equipos farmacéuticos, donde la resistencia química y la capacidad de soportar altas temperaturas son esenciales.

Las láminas de PTFE/virgen son importantes en la producción farmacéutica por varias razones fundamentales:

- Sellos y Juntas Resistentes a Productos Químicos: Las láminas de PTFE/virgen son utilizadas para crear sellos y juntas en equipos y sistemas de la industria farmacéutica. Debido a su resistencia química excepcional, estas láminas evitan la corrosión y garantizan la integridad de los sellos, lo que es esencial para prevenir fugas y contaminaciones en los procesos de fabricación.

- Mantenimiento de la Pureza del Producto: En la producción farmacéutica, la pureza del producto es de suma importancia. Las láminas de PTFE/virgen aseguran que no haya interacciones no deseadas entre los materiales utilizados y los productos farmacéuticos, manteniendo así la calidad y la seguridad de los medicamentos.

- Resistencia a Altas Temperaturas: Estas láminas son capaces de soportar altas temperaturas sin degradación, lo que las hace adecuadas para su uso en procesos de esterilización y aplicaciones de alta temperatura en la fabricación de productos farmacéuticos.

- Antiadherencia: El PTFE es conocido por su propiedad antiadherente, lo que significa que no permite que los materiales se adhieran a su superficie. Esto es esencial para garantizar que los sellos y juntas sigan funcionando de manera eficiente a lo largo del tiempo sin acumulación de residuos.

- Durabilidad y Larga Vida Útil: Las láminas de PTFE/virgen son duraderas y tienen una larga vida útil, lo que reduce la necesidad de mantenimiento y reemplazo frecuente, contribuyendo a la eficiencia y la reducción de costos en la producción farmacéutica.

Las cintas de PTFE para roscas son utilizadas en la industria farmacéutica en aplicaciones específicas que involucran sistemas de tuberías, conexiones y roscas. Aquí te indico cuándo se utilizan comúnmente:

- Sellado de Conexiones de Tuberías: Las cintas de PTFE se emplean para sellar las conexiones roscadas en tuberías y sistemas de plomería utilizados en la industria farmacéutica. Esto asegura que no haya fugas ni contaminaciones en los sistemas, lo que es esencial para mantener la integridad y la calidad de los productos farmacéuticos.

- Prevención de Contaminación Cruzada: La propiedad antiadherente del PTFE es crucial para evitar que partículas extrañas o contaminantes se adhieran a las roscas o conexiones. Esto es especialmente importante en la producción farmacéutica, donde la pureza del producto es crítica.

- Compatibilidad Química: Las cintas de PTFE son compatibles con una amplia variedad de productos químicos, lo que las hace ideales para sellar conexiones en la industria farmacéutica, donde se manejan sustancias químicas diversas.

- Resistencia a la Corrosión: Dado que el PTFE es resistente a la corrosión, estas cintas proporcionan una barrera efectiva para prevenir daños en las conexiones debido a la exposición a productos químicos corrosivos.

- Facilidad de Aplicación: Las cintas de PTFE son fáciles de aplicar y se adaptan a diferentes tamaños y tipos de roscas, lo que las convierte en una solución versátil para sellar conexiones en la industria farmacéutica.

Las juntas sellantes expandibles son cruciales en la industria farmacéutica por varias razones:

- Prevención de Fugas: Estas juntas se utilizan para sellar conexiones y uniones en equipos y sistemas de tuberías. Su capacidad de expandirse y adaptarse a las irregularidades superficiales garantiza un sellado hermético. Esto es esencial para prevenir fugas en la industria farmacéutica, donde incluso la menor fuga puede comprometer la integridad de los productos y la seguridad del proceso.

- Mantenimiento de la Pureza del Producto: En la producción de productos farmacéuticos, la pureza y la esterilidad son fundamentales. Las juntas sellantes expandibles evitan la contaminación cruzada y aseguran que no entren contaminantes externos en el sistema, lo que podría afectar la calidad de los medicamentos.

- Resistencia Química: Estas juntas están diseñadas para resistir una amplia gama de productos químicos utilizados en la fabricación de productos farmacéuticos. Esto es importante para garantizar que no se produzcan reacciones no deseadas o corrosión en las conexiones.

- Aplicación en Sistemas de Alta Presión o Vacío: En la industria farmacéutica, se utilizan sistemas de alta presión o vacío en varios procesos. Las juntas sellantes expandibles son esenciales para mantener la integridad de estas conexiones en condiciones extremas.

- Flexibilidad y Durabilidad: Estas juntas son flexibles y duraderas, lo que significa que pueden soportar cambios en la temperatura y la presión sin perder su capacidad de sellado. Esto contribuye a la eficiencia y la seguridad de los procesos farmacéuticos.

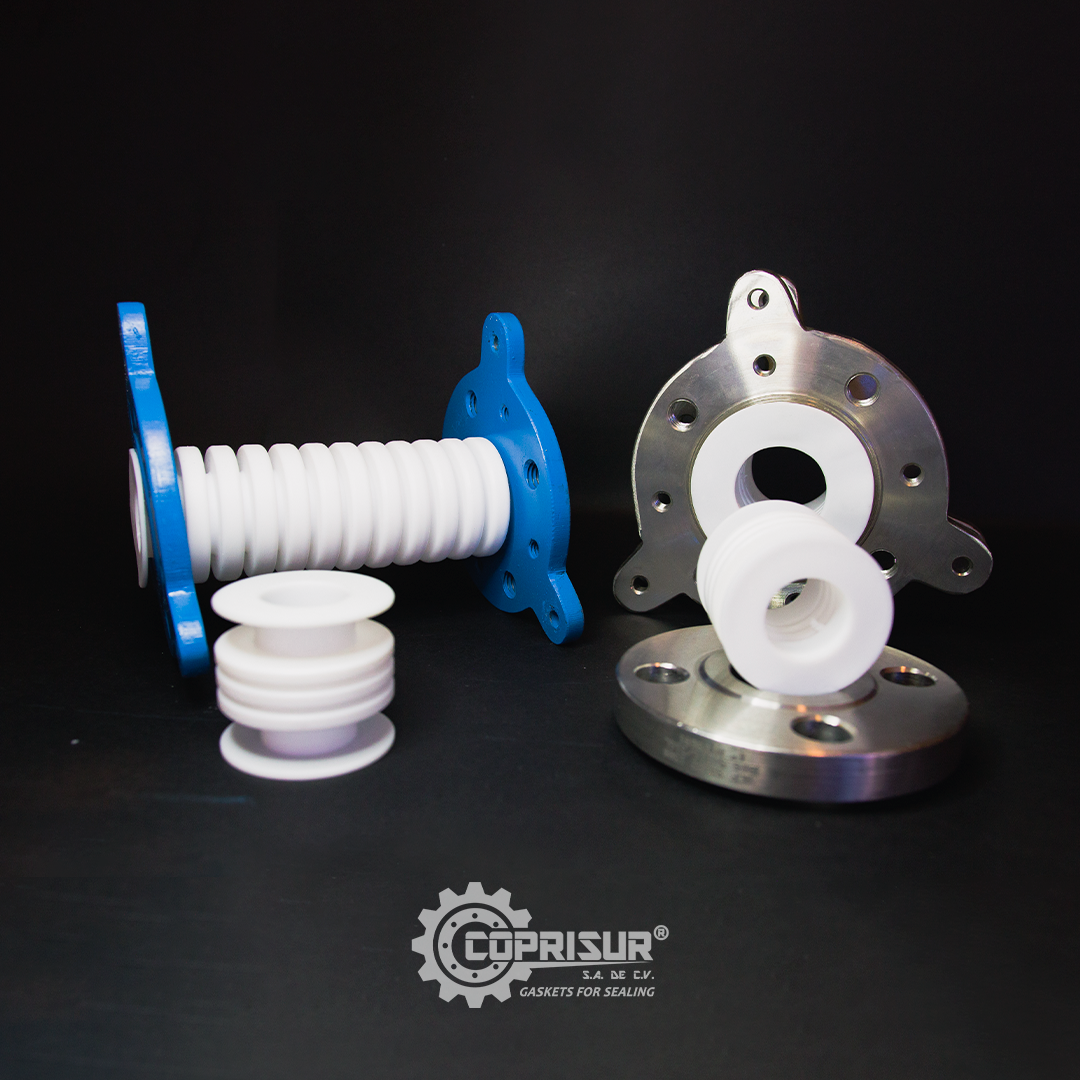

Las juntas de expansión de PTFE, también conocidas como juntas de expansión de politetrafluoroetileno, se utilizan en diversas aplicaciones en la industria farmacéutica debido a sus propiedades únicas. Aquí hay algunas de las aplicaciones en las que se requieren juntas de expansión de PTFE:

- Sistemas de Tuberías y Conexiones Críticas: En la industria farmacéutica, se utilizan sistemas de tuberías para el transporte de productos químicos y líquidos. Las juntas de expansión de PTFE se utilizan en puntos críticos de las tuberías para permitir la expansión y contracción térmica, evitando así la tensión en las conexiones y garantizando la integridad del sistema.

- Equipos de Procesamiento: En los equipos de procesamiento farmacéutico, como reactores y autoclaves, las juntas de expansión de PTFE se utilizan en las aberturas y conexiones para permitir la expansión y contracción durante los ciclos de esterilización y cambios de temperatura, manteniendo la estanqueidad y evitando daños en los equipos.

- Sistemas de Tuberías con Presión o Vacío: En sistemas de tuberías que manejan productos bajo presión o vacío, las juntas de expansión de PTFE ayudan a absorber las fuerzas y cambios en la presión, lo que reduce el riesgo de fugas o daños en las conexiones.

- Sistemas de Almacenamiento y Transporte: En la fabricación de productos farmacéuticos, es necesario almacenar y transportar materiales químicos y líquidos. Las juntas de expansión de PTFE se utilizan en tanques y recipientes para permitir la expansión y contracción de los contenidos sin comprometer la integridad del sistema.

- Sistemas de Llenado y Envasado: En las máquinas de llenado y envasado de productos farmacéuticos, las juntas de expansión de PTFE ayudan a mantener la estanqueidad y la precisión de las conexiones, lo que es crucial para evitar fugas o contaminaciones en el proceso de envasado.

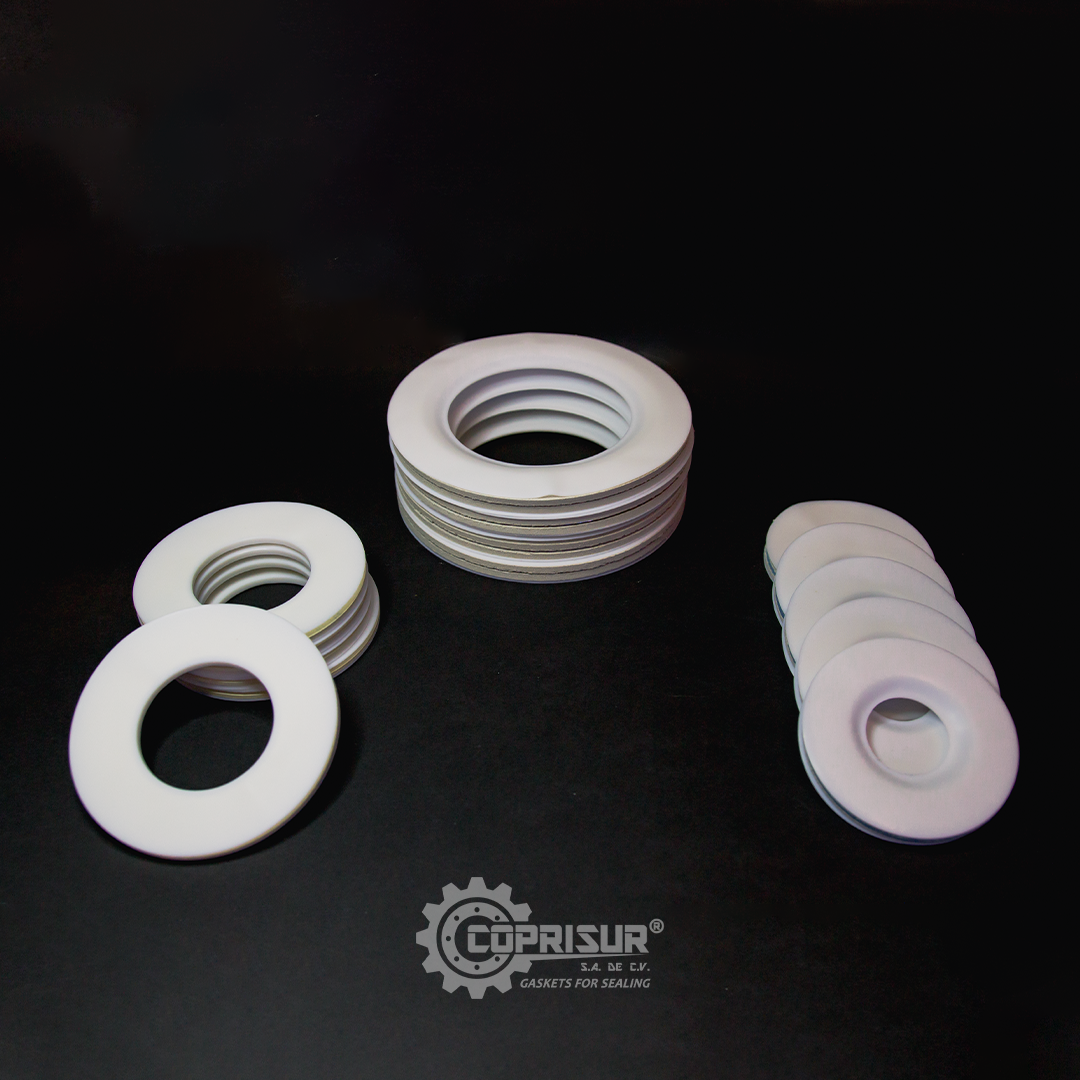

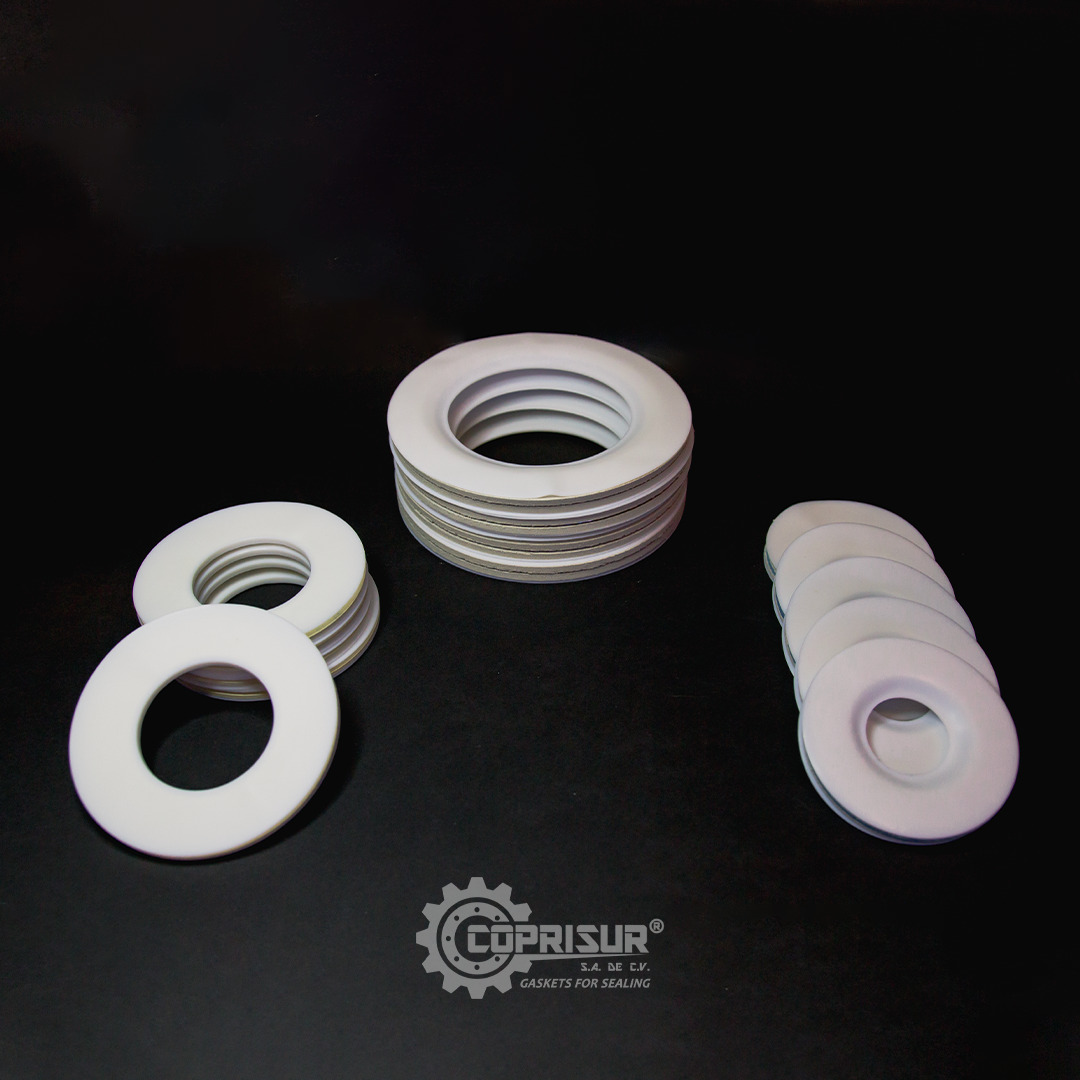

Las empaquetaduras laminadas son utilizadas en la industria farmacéutica por varias razones fundamentales:

- Sellado Efectivo: Las empaquetaduras laminadas se utilizan para sellar conexiones en equipos y sistemas de tuberías. Su diseño y estructura laminada permiten un sellado efectivo, evitando fugas en la industria farmacéutica, donde incluso una pequeña fuga podría ser crítica.

- Mantenimiento de la Pureza del Producto: En la producción farmacéutica, es esencial mantener la pureza del producto. Las empaquetaduras laminadas evitan la contaminación cruzada entre diferentes productos químicos o lotes, asegurando que los productos se mantengan puros y sin contaminantes.

- Resistencia Química: Estas empaquetaduras están diseñadas para resistir una amplia variedad de productos químicos utilizados en la fabricación de productos farmacéuticos. Esto es importante para garantizar que no haya reacciones no deseadas entre las empaquetaduras y los productos químicos, lo que podría afectar la calidad de los medicamentos.

- Conformidad con Estándares de Calidad: La industria farmacéutica está sujeta a regulaciones estrictas. Las empaquetaduras laminadas están diseñadas y fabricadas de acuerdo con los estándares de calidad y seguridad, lo que garantiza que cumplen con los requisitos regulatorios.

- Durabilidad y Larga Vida Útil: Estas empaquetaduras son duraderas y tienen una larga vida útil, lo que reduce la necesidad de mantenimiento y reemplazo frecuente. Esto contribuye a la eficiencia y ahorro de costos en la producción farmacéutica.

- Flexibilidad y Adaptabilidad: Las empaquetaduras laminadas son flexibles y pueden adaptarse a diferentes tamaños y tipos de conexiones. Esto las hace versátiles y adecuadas para una variedad de aplicaciones en la industria farmacéutica.