Cuando se trata de seleccionar proveedores de componentes críticos en la industria química, la calidad y la confiabilidad son de suma importancia. Aquí hay algunas razones por las cuales debería elegir los productos Coprisur:

-

Calidad certificada: Nuestros productos cumplen con rigurosos estándares de calidad y están respaldados por certificaciones reconocidas.

-

Amplia gama de productos: Ofrecemos una amplia variedad de productos basados en PTFE y otros materiales de alta calidad para satisfacer una variedad de necesidades en la industria química.

-

Experiencia en la industria: Con años de experiencia en el suministro de componentes a la industria química, entendemos las demandas y desafíos específicos de este sector.

-

Servicio personalizado: Tratamos a cada cliente de manera única y adaptamos nuestras soluciones a sus requisitos específicos, brindando un servicio altamente personalizado.

-

Contribución a la seguridad laboral: Nuestros productos contribuyen a la seguridad de los empleados al prevenir fugas y problemas en la industria química, lo que garantiza un entorno de trabajo más seguro.

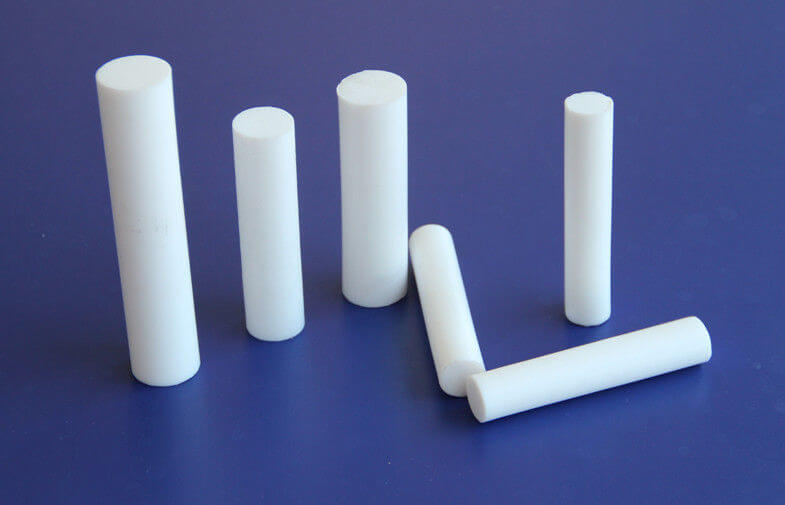

Los tubos y barras de PTFE (politetrafluoroetileno) ofrecen varias ventajas en la industria petroquímica:

-

Resistencia Química: El PTFE es altamente resistente a una amplia gama de productos químicos corrosivos, lo que lo hace ideal para el manejo de sustancias químicas agresivas en la industria petroquímica[1].

-

Alta Temperatura: Los tubos y barras de PTFE pueden resistir temperaturas extremadamente altas, lo que es crucial en procesos petroquímicos que implican calor y reacciones a alta temperatura.

-

Bajo Coeficiente de Fricción: El PTFE tiene un coeficiente de fricción muy bajo, lo que facilita el flujo de fluidos y minimiza la acumulación de depósitos en los tubos, mejorando la eficiencia de los procesos[4].

-

No Inflamable: El PTFE es un fluoropolímero no inflamable, lo que reduce el riesgo de incendios en entornos petroquímicos.

-

Resistencia al Escurrimiento: La estructura fibrosa del PTFE le confiere una mejor resistencia al escurrimiento, lo que es importante para mantener la integridad de los componentes en aplicaciones de alta presión[2].

-

Durabilidad: Los productos de PTFE son duraderos y pueden soportar condiciones adversas en la industria petroquímica.

-

Disponibilidad de Medidas: Existe una amplia variedad de medidas y disponibilidad de stock de tubos y barras de PTFE, lo que permite adaptarse a diversas aplicaciones[3].

En resumen, los tubos y barras de PTFE son una elección preferida en la industria petroquímica debido a su resistencia química, capacidad de trabajar a altas temperaturas y su capacidad para minimizar la fricción y el desgaste, lo que contribuye a la eficiencia y la seguridad de los procesos petroquímicos.

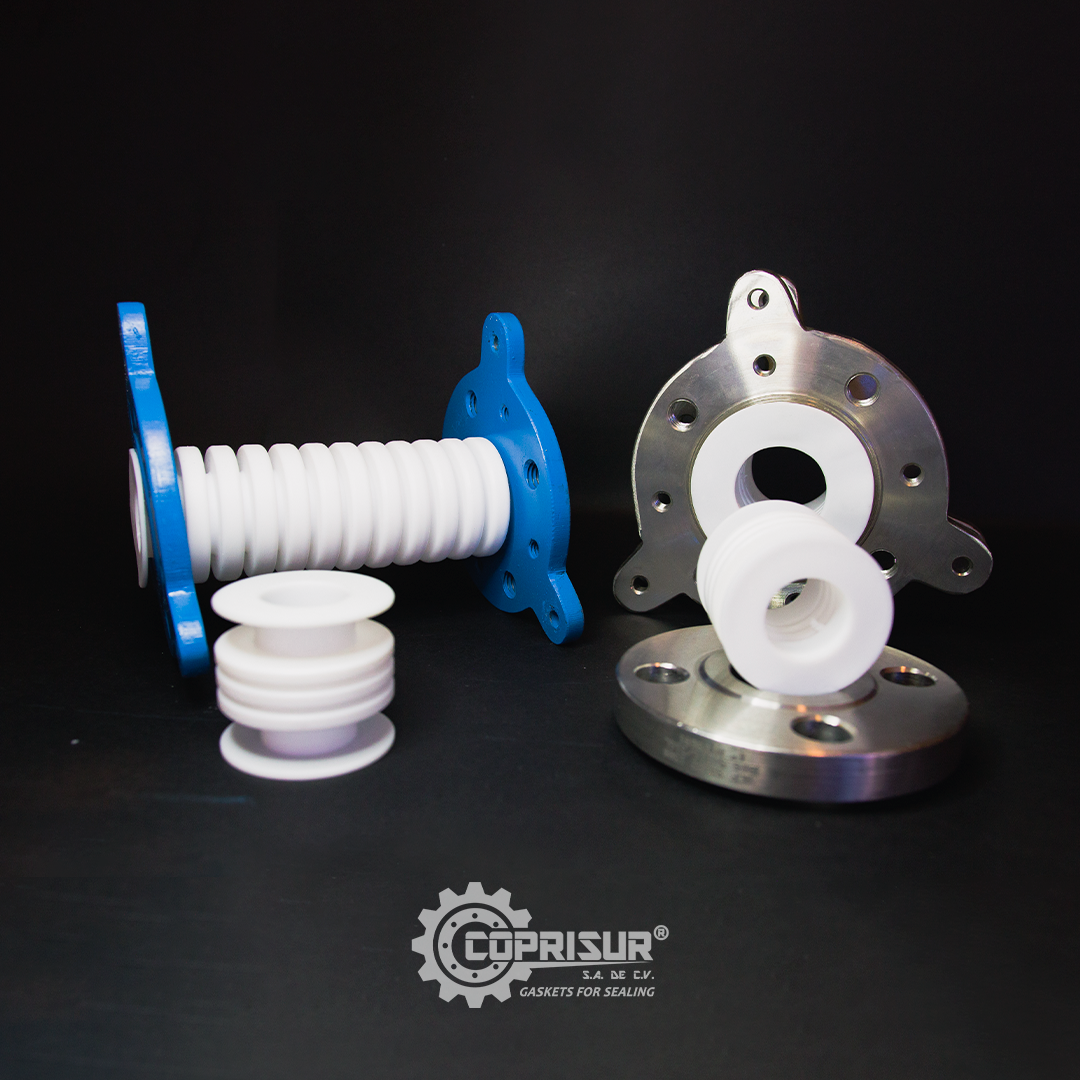

Las juntas de expansión son importantes en la industria química por varias razones:

-

Compensación de Movimiento: En la industria química, los sistemas de tuberías y conductos están sujetos a variaciones de temperatura, presión y vibraciones. Las juntas de expansión permiten compensar estos movimientos, evitando daños en las tuberías y el equipo asociado.

-

Prevención de Daños: Sin juntas de expansión, las tensiones debidas a la expansión térmica o a las variaciones de presión pueden causar daños en las tuberías y equipos, lo que resulta en costosos tiempos de inactividad y reparaciones.

-

Reducción de Estrés en el Sistema: Las juntas de expansión reducen el estrés en las tuberías al absorber las fuerzas generadas por la expansión o contracción, lo que prolonga la vida útil del sistema.

-

Prevención de Fugas: Ayudan a prevenir fugas en el sistema al mantener la integridad de las conexiones en condiciones cambiantes, lo que es fundamental en la industria química para evitar la liberación de sustancias peligrosas.

-

Aislamiento de Vibraciones: Las juntas de expansión pueden actuar como aislantes de vibraciones, protegiendo el equipo sensible a las vibraciones y manteniendo un funcionamiento estable en la planta química.

-

Cumplimiento Normativo: En la industria química, donde se manejan sustancias peligrosas, el uso de juntas de expansión puede ser un requisito normativo para garantizar la seguridad y la integridad de las instalaciones.

-

Optimización de Procesos: Las juntas de expansión permiten el diseño de sistemas más flexibles y eficientes, lo que facilita la optimización de los procesos químicos y la adaptación a las necesidades cambiantes.

En resumen, las juntas de expansión desempeñan un papel fundamental en la industria química al garantizar la integridad de los sistemas de tuberías, prevenir daños, minimizar el estrés y mantener la seguridad operativa. Su uso contribuye a un funcionamiento suave y seguro de las instalaciones químicas, lo que es esencial dada la naturaleza delicada y a menudo peligrosa de los procesos químicos.

Las empaquetaduras laminadas desempeñan un papel crucial en la industria química debido a varias formas en que ayudan:

-

Sellado de Fluidos: Las empaquetaduras laminadas se utilizan para sellar conexiones y juntas en sistemas de tuberías y equipos en la industria química. Esto es esencial para evitar fugas de fluidos, lo que podría ser peligroso y costoso.

-

Resistencia Química: Estas empaquetaduras están diseñadas para resistir una amplia gama de productos químicos, ácidos y solventes utilizados en procesos químicos. Su capacidad para mantener la integridad en entornos químicos agresivos es fundamental.

-

Temperatura y Presión: En la industria química, las empaquetaduras laminadas se utilizan en aplicaciones de alta temperatura y presión, donde deben soportar condiciones extremas sin degradarse.

-

Sellado Hermetico: Proporcionan un sellado hermético, lo que es esencial cuando se manejan sustancias peligrosas. Evitan la fuga de productos químicos tóxicos o inflamables.

-

Flexibilidad y Adaptabilidad: Las empaquetaduras laminadas son flexibles y pueden adaptarse a diferentes tamaños y formas de juntas, lo que las hace versátiles en una variedad de aplicaciones.

-

Prevención de Contaminación Cruzada: Ayudan a prevenir la contaminación cruzada de productos químicos en sistemas de tuberías, lo que es fundamental para garantizar la pureza de los productos químicos producidos.

-

Reducción de Tiempo de Inactividad: La capacidad de las empaquetaduras laminadas para mantener un sellado efectivo reduce el tiempo de inactividad de la planta al prevenir fugas y la necesidad de reparaciones frecuentes.

-

Cumplimiento Normativo: Cumplen con los estándares y regulaciones de seguridad y ambientales requeridos en la industria química, lo que es fundamental para el cumplimiento normativo.

En resumen, las empaquetaduras laminadas son esenciales en la industria química al garantizar el sellado efectivo en sistemas de tuberías y equipos, resistir productos químicos agresivos y mantener la seguridad operativa. Su uso contribuye a la integridad de los procesos químicos, la prevención de fugas y el cumplimiento de normativas, lo que es crítico en una industria donde la seguridad y la calidad son prioritarias.

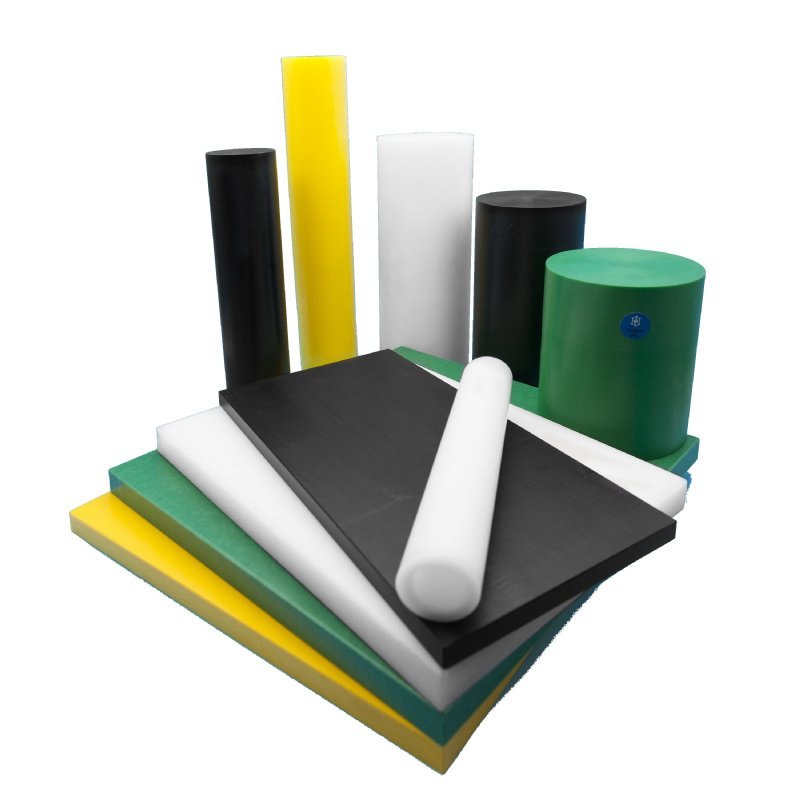

Los plásticos de ingeniería, además del PTFE, se utilizan en una amplia gama de aplicaciones debido a sus propiedades específicas y su capacidad para reemplazar materiales tradicionales en diversas industrias. Algunos ejemplos de aplicaciones comunes incluyen:

-

Nylon (Poliamida):

- Engranes y rodamientos.

- Componentes automotrices, como cojinetes y guías de deslizamiento.

- Equipos deportivos, como raquetas de tenis y piezas de patines.

-

Polietileno de Alta Densidad (HDPE):

- Envases y botellas para productos químicos y alimentos.

- Tuberías y sistemas de alcantarillado.

- Revestimientos de estanques y geomembranas.

-

Polipropileno (PP):

- Componentes de automóviles, como parachoques y paneles interiores.

- Envases de alimentos y productos químicos.

- Tejidos no tejidos en aplicaciones médicas y textiles.

-

Policarbonato (PC):

- Paneles de policarbonato para aplicaciones de construcción, como tragaluces y cubiertas.

- Lentes de gafas y viseras de cascos de seguridad.

- Equipos médicos y componentes de dispositivos electrónicos.

-

Poliuretano (PU):

- Ruedas y rodillos industriales.

- Componentes de suspensión en automóviles.

- Recubrimientos y sellos resistentes al desgaste.

-

Polietileno de Ultra Alto Peso Molecular (UHMWPE):

- Revestimientos de tolvas y chutes en la industria minera.

- Componentes para manejo de materiales a granel.

- Guías deslizantes en aplicaciones de ingeniería.

-

Acrílico (PMMA):

- Paneles y ventanas de exhibición.

- Lentes de cámaras y dispositivos ópticos.

- Componentes decorativos y de diseño de interiores.

-

Poliestireno (PS):

- Envases desechables, como vasos y platos.

- Carcasas y paneles de instrumentos electrónicos.

- Juguetes y maquetas.

-

Teflón (PTFE), como se mencionó anteriormente, se utiliza en:

- Componentes de válvulas y sellos.

- Revestimientos antiadherentes.

- Cables y aislantes eléctricos.

Estos son solo algunos ejemplos de aplicaciones de plásticos de ingeniería. Cada tipo de plástico tiene propiedades específicas que lo hacen adecuado para ciertas aplicaciones, lo que hace que estos materiales sean versátiles y ampliamente utilizados en diversas industrias, como la automotriz, la construcción, la electrónica, la química, la médica y muchas otras.

La vida útil típica de las juntas sellantes expandibles varía según varios factores, como el tipo de junta, las condiciones de servicio y el entorno en el que se utilizan. Sin embargo, en condiciones normales, las juntas sellantes expandibles suelen tener una vida útil de aproximadamente 10 a 20 años. Aquí hay algunos factores que influyen en la duración de estas juntas:

-

Material de la Junta: El material de la junta es un factor clave. Las juntas sellantes pueden estar hechas de diversos materiales, como goma, elastómeros, compuestos de caucho, etc. La calidad y durabilidad de estos materiales pueden variar significativamente.

-

Condiciones de Servicio: Las condiciones en las que se utiliza la junta son fundamentales. Exposición a temperaturas extremas, productos químicos agresivos, vibraciones, presiones elevadas o ciclos repetidos de expansión y contracción pueden acortar la vida útil de la junta.

-

Mantenimiento y Cuidado: La inspección regular y el mantenimiento adecuado pueden extender la vida útil de las juntas sellantes. Reemplazar o reparar juntas dañadas a tiempo es importante para evitar daños adicionales.

-

Cumplimiento Normativo: En algunas industrias, como la industria química, las juntas deben cumplir con estándares y regulaciones específicos. Cumplir con estos estándares puede influir en la vida útil y el rendimiento de la junta.

-

Calidad de la Instalación: Una instalación adecuada es esencial para garantizar que la junta funcione según lo previsto. Errores en la instalación, como un apriete insuficiente o excesivo, pueden reducir la vida útil de la junta.

Los plásticos de ingeniería ofrecen varias ventajas en comparación con otros materiales en la industria química debido a sus propiedades únicas y capacidades. Algunas de las ventajas clave incluyen:

-

Resistencia Química: Los plásticos de ingeniería, como el PTFE, el polipropileno y el HDPE, son altamente resistentes a una amplia gama de productos químicos corrosivos utilizados en la industria química, lo que evita la degradación y la contaminación de productos químicos.

-

Durabilidad: Estos plásticos son duraderos y pueden soportar entornos químicos adversos, lo que resulta en una vida útil más larga y una menor necesidad de reemplazo.

-

Bajo Peso Específico: Los plásticos de ingeniería suelen ser más ligeros que los metales, lo que facilita el manejo y la instalación, reduciendo los costos y el esfuerzo en comparación con materiales más pesados.

-

Resistencia a la Corrosión: A diferencia de los metales, que pueden corroerse con el tiempo, los plásticos de ingeniería son resistentes a la corrosión, lo que los hace ideales para entornos corrosivos.

-

Aislamiento Eléctrico: Algunos plásticos de ingeniería son buenos aislantes eléctricos, lo que es beneficioso en aplicaciones donde se deben evitar corrientes eléctricas no deseadas.

-

Bajo Mantenimiento: Los plásticos de ingeniería a menudo requieren menos mantenimiento en comparación con otros materiales, lo que ahorra tiempo y costos operativos.

-

Facilidad de Fabricación: Estos plásticos son versátiles y se pueden moldear y mecanizar fácilmente en una variedad de formas y tamaños, lo que facilita la fabricación de componentes personalizados.

-

Costo Efectivo: En muchos casos, los plásticos de ingeniería son más rentables que otros materiales, lo que contribuye a la eficiencia económica.

-

Cumplimiento Normativo: Los plásticos de ingeniería pueden cumplir con los estándares y regulaciones específicos de la industria química, lo que es esencial para garantizar la seguridad y la conformidad.

-

Reducción de Vibraciones: Algunos plásticos de ingeniería, como el UHMWPE, pueden actuar como aislantes de vibraciones, lo que protege el equipo y reduce el desgaste.

Sí, las cintas de PTFE para roscas son adecuadas para su uso en aplicaciones con productos químicos agresivos. El PTFE (politetrafluoroetileno) es conocido por su excelente resistencia química y es altamente compatible con una amplia gama de productos químicos corrosivos utilizados en diversas industrias, incluida la química. Aquí están algunas razones por las que las cintas de PTFE son una elección sólida en aplicaciones con productos químicos agresivos:

-

Resistencia Química: El PTFE es altamente resistente a una variedad de productos químicos, ácidos, solventes y gases corrosivos, lo que evita la degradación de la cinta en presencia de sustancias químicas agresivas.

-

No Reactivo: El PTFE es un material no reactivo, lo que significa que no reacciona químicamente con la mayoría de los productos químicos, lo que lo hace ideal para evitar la contaminación química.

-

Temperatura: Las cintas de PTFE son capaces de soportar temperaturas extremas, lo que es importante en aplicaciones donde la temperatura puede ser un factor crítico.

-

Aislamiento Eléctrico: El PTFE es un buen aislante eléctrico, lo que puede ser beneficioso en aplicaciones donde se deben evitar corrientes eléctricas no deseadas.

-

Sellado Efectivo: Las cintas de PTFE para roscas son conocidas por proporcionar un sellado efectivo y hermético en conexiones roscadas, lo que evita fugas de líquidos o gases, incluso en entornos químicos agresivos.